专注于提供先进检测设备与工程解决方案

FOCUS ON PROVIDING ADVANCED TESTING EQUIPMENT AND ENGINEERING SOLUTIONS

NEWS CENTER

A1550 IntroVisor超声相控阵-检测金属缺陷现在很简单

介绍

声音成像的想法几乎与 S.Ya 发明超声波(美国)探伤同时诞生。超声波成像现在已经在医学诊断、水下定位、地球物理学方面得到了很好的体现。现在没有人会对超声医学断层扫描仪屏幕上的人类胎儿的 3D 图像、由声纳形成的水库和鱼群的底面图片、通过地震方法发现的地下沉积物地图感到惊讶。

在工业无损检测领域,*常见的检测对象是金属结构和焊接接头,使用这种层析成像方法是一个非常诱人的前景。毕竟对于个人来说,分析焊缝部分缺陷的条件图像比解释屏幕上接收到的单个回波信号(A 扫描)的幅度和坐标要容易得多,也更容易理解。因此几十年来,在这个方向上,各种组织一直致力于研发用于金属和复合结构缺陷检测的断层扫描系统。

但是随着工业中各种超声波控制方法和方法的广泛采用,用于技术诊断的断层扫描系统还没有得到大规模的普及。它们通常用于关键单元的专家诊断、标准产品的自动控制单元和专用系统。它们的使用限制是由于多种因素造成的——此类系统的高成本、笨重或低性能。而在一般实践中,数以万计的带有A扫描显示的手动超声波探伤仪仍然用于焊缝和金属结构的在役检测。近年来,情况开始发生变化。已经出现了几种基于相控天线阵列 (AR) 的用于手动控制的超声断层扫描仪设备。如今市场上可以列出多种型号的设备,其中包括一家俄罗斯公司的产品 - 基于 AR 的小型断层扫描仪-超声相控阵,用于手动超声控制“А1550 IntroVisor超声相控阵-断层扫描仪”。

基本信息及典型解决方案

在描述断层扫描系统之前,应该确定它们与常规超声设备的根本区别,注意*重要的特征并揭示常用术语和概念的本质。

需要说明的是,所考虑的解决方案仅限于高频断层扫描领域,侧重于金属结构和一些塑料的检测,本文不涉及低频断层扫描的问题,例如,在混凝土、复合材料和长结构的检查中。

断层扫描的概念

术语“断层扫描”来自希腊语“tomo - layer”和“grapho - I write”,用于指定无损检测系统,该系统的方法提供受控结构内部结构的逐层可视化。当应用于超声无损检测工具时,断层扫描系统通常被理解为不仅以二维截面的形式提供结果呈现的设备,而且还使用 AR 作为换能器与相干(同相)方法相结合,从一组回波信号形成图像。

天线阵列

一组电声换能器(通常是压电换能器)在结构上组合成一个声学单元,称为 AR。二维矩阵、圆弧段和线性 AR 之间存在区别。

在实践中,应用*广泛的是 AR,它是一组相同类型的压电元件,它们沿一条线等距(均匀)安装在一个公共保护器上(图 1),并且彼此电和声分离。与传统换能器的设计一样,压电元件被阻尼(传统上显示了一个阻尼器)。本质上AR 是一组独立的转换器,在结构上统一在一个外壳中,但是由于这些转换器(AR 元件)的联合操作,可以控制阵列的整体光束。

图1 构造示意图

在 Y 轴方向(AP 宽度),每个元件都具有与相同尺寸(典型尺寸 5 至 20 mm)的传统换能器相同的方向特性。

但是在 X 方向上,其中执行受控超声波束的形成,每个元件的尺寸(孔径)与超声波振动的波长相当或小于超声波振动的波长。元件的物理尺寸范围可以从单位到十分之一毫米,具体取决于工作频率、用途和设计选项。这种元件称为小孔径元件。

晶格中的元素总数可以从 8 到 256 或更多。少量的元素不能提供足够高质量的图像重建,而大量的元素会导致不必要的复杂化和结构成本的增加。对于具有大量元件并因此具有大物理孔径(超过 50 毫米)的光栅,另一个限制是难以在真实金属结构上的整个工作表面上提供光栅的声学接触。

小孔径换能器的特性

小孔径换能器 (MAP) 的主要区别特征是在发射期间形成具有宽方向性模式的几种类型的超声波(以及接收期间的灵敏度)。在图2示意性地示出了小孔径换能器 (MAP) 产生的各种类型波的方向图:纵向(L)、横向垂直(相对于表面)极化(SV)和瑞利表面波(R)。这些图关于孔径轴对称,它们在理论上得到了证实和实验证实。

图 2 单个小孔径换能器产生的波类型和辐射图

如果MAC孔径增大(图1中的参数“a”),则纵波辐射效率增加,横波和瑞利波的相对电平下降,纵波方向图变窄。

大多数国外超声断层扫描仪使用的MAP的主要特性是能够在大范围的角度发射和接收纵波信号。

А1550 IntroVisor超声相控阵-断层扫描仪

了解断层扫描方向的前景,在开发多种类型的用于混凝土检查的超声波低频断层扫描仪、经典高频测厚仪和探伤仪以及使用独特的传感器生产技术中获得的结果和经过验证的解决方案,开发了一种用于测试金属和塑料的小型手持式超声断层扫描仪,其名称为“A1550 IntroVisor™”。它的区别在于下面描述的一组独特的属性和特征,这将它与许多类似的设备区分开来,并且在我们看来可以更好地解决消费者问题,并迅速将这类新设备引入到广泛的实践中。

实际结果

使用 A1550 IntroVisor超声断层扫描仪的初步体验表明,与传统探伤仪相比,借助它可以更轻松地解决许多检测任务,并且在某些情况下,由于使用了聚焦系统和自适应频率调谐,提供了以前困难任务的解决方案。以下是新设备获得的实际示例和结果,证实了其多功能性和独特的性能

焊缝

行业中*常见的任务之一是检查焊缝。A1550 IntroVisor超声断层扫描仪的使用大大简化并加快了这一过程。为了检测使用了一个 16 单元的宽带横波天线,它提供了一个宽扇区的覆盖,检测技术简化为沿焊缝扫描天线阵列并观察设备的屏幕。在焊缝不包含缺陷的情况下,断层图上的监控区域没有信号。当屏幕上出现缺陷时,会出现不同亮度和颜色的斑点。同时操作者必须降低扫描速度,获得*佳清晰度和亮度的图像。之后对反射体的坐标和信号电平进行测量,并根据所使用的方法建议得出关于缺陷类型及其大小的结论。在图3显示了来自A1550 IntroVisor屏幕的图像,在检查焊缝期间获得的缺陷存在和不存在的情况。母材厚度为20mm,材质为碳钢,在这些图像中蓝色区域代表 20 毫米钢板的横截面。接缝轴位于两个断层图像上沿水平轴的 -40 毫米处,这些和所有后续断层图像的水平轴的零对应于 AR 孔径的中心。

图3 20mm厚碳钢板焊缝超声断层图:a-无缺陷区域 b-有缺陷的区域

相同的横波用于检查 19.6 毫米厚的奥氏体钢焊缝。在接缝与母材的边界处,开两个直径为2.5mm的侧孔,该接缝的照片如图 4 所示

图4 奥氏体钢板的焊缝,接缝边界处孔的中心深度为 5 和 14 毫米

图5 显示了为奥氏体焊缝两侧的 AR 位置获得的两个断层图。当以4 MHz的频率从孔的侧面检查接缝时,获得孔的图像,其在屏幕上的坐标与金属中孔的真实坐标重合(见图5a )。随着孔的图像,奥氏体焊缝和近焊区金属的粗晶组织以不规则斑点的形式表现得非常明显。

图5 19.6毫米厚的奥氏体钢板的无缺陷焊缝的超声波断层图,在焊缝边界处有直径为2.5 毫米的侧孔:

a-从孔侧面的AP,焊缝轴线在水平-40 毫米;b-接缝后面的孔,接缝轴线在-32 毫米标记处。

在超声波振动通过接缝的情况下,必须将工作频率从 4.0 MHz 降低到 2.5 MHz,以便在屏幕上获得清晰可见的孔图像。结果证明图像比前一种情况更不亮(见图 5b)

整体结构

为了检测金属,使用了对纵波进行操作的直线 AR。检查钢材时,等效视场(敏感区)相对于孔径边缘的法线为 ± 50°。当需要控制由金属或整体塑料制成的大型工件时使用此 AR。使用断层扫描仪的主要优点是生产率高且易于评估缺陷的位置和大小,检测技术简化为扫描物体表面的AR并固定屏幕上出现的反射体图像。

图6 铝样品: a-组直径为2mm的侧孔,位于半径为41.5mm的圆弧上;b-用一组直径为1mm的孔来评估正面和径向分辨率以及遮光效果。

图7显示了测试铝样品的图像,图8和图9这些样品的横截面断层图,使用3.0MHz 工作频率下的纵波获得。给定的断层图展示了为位于不同深度的所有反射体提供的高质量聚焦图。

图6-a 所示铝样品的断层图

图6-b 所示铝样品的断层图

结论

A1550 IntroViso超声相控阵在批量控制中逐渐取代简单的单通道超声波探伤仪,就像彩电取代过时的黑白电视一样。但是当使用任何技术时,提供主要结果的主要是人。因此解释新技术的优势、在实践中展示它以及培训人员使用该设备是非常重要的。我们希望所提供的超声断层扫描仪“A1550 IntroViso”能够更接近实现我们声视觉科学经典的梦想:“看到不透明的身体内部”并将这个梦想变为现实。

185 1189 4545

-

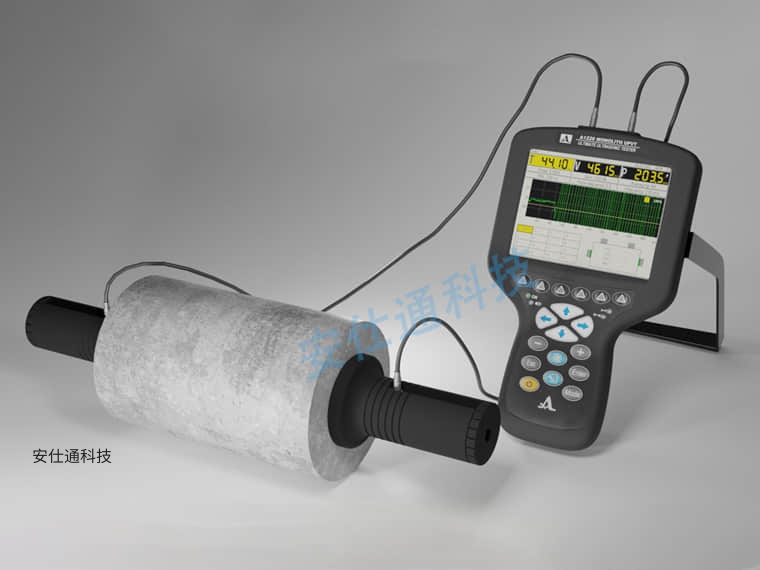

DS-18xx 支架与 A1220 MONOLITH UPVT 超声脉冲速度测试仪配合使用,可在直接模式下实现高灵敏度的剪切波测量。该支架通过刚性双侧框架及弹簧缓冲机构,确保两个剪切波探头精确对中、间距固定且接触面耦合压力恒定,从而满足准确的直接剪切波传播测试条件。兼容的 ACS 剪切波 DPC 换能器型号包括 S1902、S1801、S1802、S1806......

-

[公司新闻] 关于公司商标标识更新的重要通知 | ISTINST

公司宣布启用全新主商标标识“ISTINST”,逐步替代原“ISTTECH”标识,以更精准体现其专注于“仪器、科学与技术”的核心定位与技术驱动理念。此次变更旨在提升品牌辨识度、增强**传播与数字化建设,并优化网站搜索效果。公司法律主体、所有权结构、业务范围及现有合同义务均保持不变。过渡期间,官方网站将逐步更新至新域名,旧网址保持可访问并自动跳转;所有对外视觉材......

-

[公司新闻] 告别耦合剂!A1410 PULSAR 超声波脉冲速度测试仪:适用于文物保护与建筑结构检测

与常见的国产非金属超声波检测仪不同,A1410 PULSAR配备两个干耦合接触传感器阵列,彻底告别了对耦合剂的依赖。这一创新不仅简化了准备工作,也避免了因耦合剂使用不当而导致的数据误差,极大提升了测量的准确性与一致性。

-

[公司新闻] 浙江某单位 A1040 MIRA 3D超声波断层扫描仪交货及培训详情

A1040 MIRA 3D 超声波断层扫描仪由德国 ACS 公司研发生产,作为目前先进的检测仪器,能够精准测试混凝土结构单元内部存在的缺陷,并以三维图形或层析图片直观显示。该设备在建筑物结构检测、桥梁与隧道结构安全评估等方面发挥着关键作用,可帮助工程师及时发现并解决问题,极大提高工程质量与安全性。

北京市海淀区三义庙2号院11号

楼3层

ist@ymssn.com

86-010-64661706

86-010-64661708