专注于提供先进检测设备与工程解决方案

FOCUS ON PROVIDING ADVANCED TESTING EQUIPMENT AND ENGINEERING SOLUTIONS

NEWS CENTER

混凝土超声波断层扫描仪在模型试验中裂隙识别的应用研究

我国的地下工程类型众多、规模巨大。地下工程主要包括城市地下空间、地下铁道、公路及铁路隧道、海底隧道、矿产开采巷道等。地下工程研究的主要对象是岩体,而岩体在漫长的地质历史过程中,经历了各种地质构造作用,其完整性大大降低,形成了诸如节理、裂隙、断层破碎带等结构面。这些节理裂隙的形态错综复杂,有平行的、分岔的、断续的、带倾角的等等,使得岩体呈现出复杂的非均质、非连续及各向异性等特点,并极大地降低了岩体的整体强度,给建设在其中的地下工程的安全性带来了隐患。因此本文通过配制岩体相似材料试样(400×100×100mm),采用超声波断层成像技术对不同形态裂隙的探测识别,主要包括不同尺寸裂隙、不同倾角裂隙、分岔裂隙和多裂隙等情况,得出不同裂隙形态下其探测成像图的特征和区别,建立探测成像图与裂隙实际之间的对应关系。

一、裂隙布置方式:

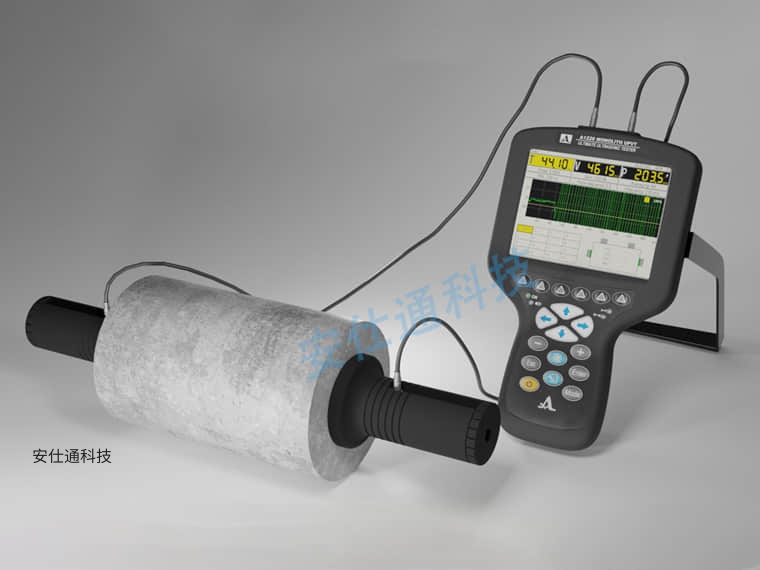

地下工程中的岩体裂隙形态错综复杂,不同形态的裂隙对岩体的强度、稳定性、破坏形式等有着截然不同的影响,本文拟通过考虑裂隙大小、厚度、倾角、多裂隙等各种工况,配制岩体相似材料试样(400×100×100mm)。本次试验使用的A1040 MIRA超声波断层成像仪 的尺寸为380×130×140mm,其测量厚度的范围为50~2500mm,考虑到超声成像仪对试样的尺寸大小有一定的要求,将试样的尺寸定为400×100×100mm,以满足仪器的使用要求。不同裂隙形态的布置如下所示:

(1)单裂隙:考虑到仪器的*小扫描精度为直径30mm 的球体,因此将预制裂隙的长度定为30mm 和50mm 两种工况,裂隙位于试样正中央,深度为50mm,每种工况下考虑裂隙厚度分别为0.5mm、1.0mm、1.5mm 和2.0mm,共八种工况,每种工况配制两个试块,共16 个试块。

(2)倾角裂隙:裂隙倾角为裂隙方向与水平方向的夹角,在裂隙尺寸为50×1mm(长度×厚度)条件下,分别布置倾角为30°、45°、60°、和90°四种工况,每种工况配制两个试块,共8 个试块。

(3)分岔裂隙:分岔裂隙的布置是通过在单裂隙50×1mm 的基础上,在其裂隙中间位置增加一个25×1mm 的裂隙,两者的夹角称为分岔角,分别布置分岔角为30°、45°、60°、和90°四种工况,每种工况配制两个试块,共8 个试块。

(4)多裂隙:多裂隙是通过在一个试块中布置两条尺寸不同的裂隙,用以检测超声成像仪对同一试块中不同尺寸裂隙的识别能力和成像效果,预制裂隙位于试样的正中央的两侧,裂隙之间相距50mm,裂隙深度均为50mm,共配置了六种工况,裂隙尺寸分别为50×1mm-50×0.5mm 、50×2.0mm-50×1.5mm 、30×1mm-30×0.5mm 、30×2.0mm-30×1.5mm、50×1mm-30×0.5mm、50×2.0mm-30×1.5mm,每种工况配制两个试块,共12 个试块。

(5)完整试块:完整试块即没有布置裂隙的试块,用以作比较对照分析。

图1 裂隙布置方式

1.1 不同尺寸裂隙的探测识别:

考虑到仪器的*小探测识别精度为直径30mm 的球体,因此将预制裂隙的长度定为30mm 和50mm 两种工况,每种工况下再分别考虑裂隙的厚度为0.5mm、1.0mm、1.5mm和2.0mm,共八种工况,下图2 是裂隙长度为30mm 工况下试样的探测成像图。

图2 裂隙长度30mm 的探测成像图

由图2可知,当裂隙厚度为0.5mm 时,探测成像图中可以清楚的识别出裂隙和试样下底面边界,裂隙所在位置深度值为50mm,底面边界所在位置深度值为100mm,均与实际相符。图中裂隙形态为一个直径约为20mm 的圆形,直径略小于裂隙的实际长度30mm;当裂隙厚度分别为1.0mm 和1.5mm 时,探测成像图中裂隙以及底面边界位置均与实际一致,裂隙形态均为圆形,且随着裂隙厚度的增加,圆的直径也相应的有所增加,当裂隙厚度为2.0mm 时,图中裂隙形态由圆形变为椭圆,更加逼近裂隙的真实形态,椭圆长轴约为30mm,与裂隙的实际长度30mm 一致。

图 3 裂隙长度50mm 的探测成像图

图3 为试样裂隙长度为50mm 时的探测成像图。当裂隙厚度为2.0mm 时,探测成像时使用的工作频率为35kHz,其余厚度下所使用的工作频率均为40kHz,说明随着裂隙尺寸的减小,应适当增加工作频率以提高探测成像的效果,超声横波波速设定在2050m/s 左右,其余参数设置不变。由图(a)可知,当裂隙厚度为0.5mm 时,探测成像图中裂隙和试样下底面边界位置均与实际相符。图中裂隙形态为一个椭圆,椭圆长轴约为50mm,与裂隙的实际长度50mm 一致。当裂隙厚度增加到1.0mm 时,如图(b)所示,此时图中的椭圆更加规则且清晰,其长轴仍50mm,短轴与之前相比减小了很多,椭圆变得更扁了。当裂隙厚度继续增加到1.5mm 时,如图(c)所示,图中裂隙形态已由之前的椭圆变成一个规则的矩形,矩形长50mm,与裂隙实际长度一致,成像效果越来越接近裂隙的真实形态。当裂隙厚度增加到2.0mm 时,如图(d)所示,此时成像图中的矩形长度不变,宽度变得更小了,大约只有10mm,在不断接近裂隙的实际厚度2.0mm,相信随着裂隙厚度的继续增加,*终成像效果图中的裂隙尺寸将与实际裂隙尺寸一模一样,从而实现对裂隙的真实还原。当试样裂隙长度为50mm 时,随着裂隙厚度的增加,探测成像图中的裂隙形态由开始的椭圆变为更扁的椭圆,再变为规则的矩形,*后变为更扁的矩形,一步一步地在逼近裂隙的真实形态。这说明随着裂隙尺寸的不断增大,逐渐接近系统的*小识别精度,系统的聚焦成像能力在不断增强,成像效果也越来越明显。

1.2 不同倾角裂隙的探测识别

裂隙倾角为裂隙方向与水平方向的夹角,在裂隙尺寸为50×1mm(长度×厚度)情况下,分别布置倾角为0°、30°、45°、60°、和90°五种工况,探究不同倾角下裂隙的探测成像效果区别。倾角为0°的情况已在上节分析过,因此不再赘叙。探测成像时使用的工作频率均为40kHz,超声横波波速设定为2050m/s 左右,探测成像结果如图4 所示。

图4 不同倾角裂隙的探测成像图

当裂隙倾角为0°时,如图3-15(b)所示,裂隙形态为一个椭圆,图中裂隙和试样底面边界位置均与实际相符。当裂隙倾角为30°时,如图3-16(a)所示,图中裂隙形态类似一个倾斜的梯形,倾斜的角度约为30°,与裂隙实际倾角一致;梯形上面的那条长边位于深度50mm 处,且长度也约为50mm,均与实际裂隙相符,因此在这种情况下,裂隙的识别定位要以成像图中梯形上面的那条长边为准。当裂隙倾角为45°时,如图(b)所示,图中裂隙的成像效果不是一个连续的图形,而是在中间发生了断续,断续图形的倾角与裂隙实际一致,约为45°,图形深度位置约为50mm,也与实际一致,长度略大于裂隙实际长度50mm。当裂隙倾角增加到60°时,如图(c)所示,成像结果仍为一个断续的图形,断续图形的倾角与裂隙实际一致,约为60°,图形深度位置约为50mm,也与实际一致,长度略大于裂隙实际长度50mm。可见,随着裂隙倾角的增

大,系统的聚焦成像能力在下降。当裂隙倾角增加到90°时,如图(d)所示,探测成像图没有识别出裂隙的存在,图中只有一个完整的,没有发生断续的下底面边界,这是因为当裂隙倾角为90°时,此时探头发射出来的声波的传播方向与裂隙方向平行,声波无法遇到裂隙发生反射行为,也就检测不到裂隙的存在。从中可以看出,裂隙倾角小于30°时,可以通过成像图中梯形上面的那条长边较准确地识别出裂隙的位置、倾角及长度;当裂隙倾角大于45°时,成像结果为一个断续的图形,此时仍能识别出裂隙的位置及倾角,图形长度略大于裂隙实际的长度。裂隙倾角为0°时,声波的传播方向与裂隙方向垂直,此时所有经过裂隙的声波都能发生反射行为,系统的成像效果明显,随着裂隙倾角的增大,声波的传播方向与裂隙方向夹角减小,能发生反射的声波波束减小,声波的反射行为减弱,因而系统的成像效果也在降低,*后甚至无法探测出裂隙的存在。

1.3 分岔裂隙的探测识别

分岔裂隙的布置是通过在单裂隙50×1mm 的基础上,在其裂隙中间位置增加一个25×1mm 的裂隙,两者的夹角称为分岔角,分别布置分岔角为30°、45°、60°、和90°四种工况,探究不同分岔角下裂隙的探测成像效果区别。分岔裂隙较之前的单裂隙情况更为复杂,声波波束在上面裂隙处发生的声波行为会影响其对下面裂隙的检测,探测成像时当工作频率设为40kHz 时,下面裂隙的检测效果不明显。因此将工作频率提高到45kHz,并适当增加增益值,超声波速设定仍为2050m/s 左右,探测成像结果如图5所示。

当分岔角为30°时,如图(a)所示,成像图中分岔裂隙形态与裂隙实际形态相似,裂隙深度位置约为50mm,两条裂隙的夹角约为30°,均与裂隙实际情况一致。由于适当地增加了成像增益值,图中上面那条裂隙的长度约为60mm,略大于实际长度。当分岔角为45°时,如图(b)所示,成像效果没有30°时那么明显,图中下面那条小裂隙与上面裂隙在分岔点处重叠在一起,且二者的夹角也略大于45°, 当分岔角为60°时,

图中上面裂隙的成像效果发生了改变,从中间凹下去了一些,两条裂隙的夹角也明显大于60°,可见随着分岔角的增大,系统的聚焦成像能力在降低,成像效果越来越不明显,与裂隙实际形态存在一些偏差。当分岔角增加到90°时,如图(d)所示,探测成像图没有识别出下面那条小裂隙的存在,图中只有上面那条裂隙的存在,且该裂隙的成像效果很好。这是因为当分岔角为90°时,此时下面那条小裂隙的方向与声波的传播方向平行,声波无法遇到裂隙发生反射行为,也就无法探测出该裂隙的存在。

图5 分岔裂隙的探测成像图

从中可以看出,存在分岔裂隙时,两条裂隙离得很近,声波在上面裂隙处发生的声波活动会影响下面裂隙的声波活动,从而干扰下面裂隙的探测识别。当两条裂隙分岔角为30°时,探测成像图能较准确地识别出两条裂隙的位置、分岔角;当裂隙倾角大于45°时,成像结果开始变得不那么明显和准确,成像图中的裂隙夹角会大于实际的分岔角;随着分岔角的增大,声波的传播方向与下面裂隙方向的夹角减小,能和下面裂隙发生反射的声波波束减小,反射行为减弱,因而系统对下面裂隙的聚焦识别能力下降,成像效果也在降低。

1.4 多裂隙的探测识别

多裂隙是通过在一个试块中布置两条尺寸不同的裂隙,用以探究三维超声成像对同一试块中不同尺寸裂隙的识别能力和成像效果。每个试样里预制了两条裂隙,位于试样的正中央的两侧,裂隙之间相距50mm,裂隙深度均为50mm,共配置了六种工况,分别为裂隙尺寸50×1.0mm-50×0.5mm、50×2.0mm-50×1.5mm、30×1.0mm-30×0.5mm、30×2.0mm-30×1.5mm、50×1.0mm-30×0.5mm、50×2.0mm-30×1.5mm,探测成像图如图6下所示。

图6 裂隙长度50mm 时的多裂隙探测成像图

图(a)中左侧裂隙尺寸为50×1.0mm,右侧裂隙尺寸为50×0.5mm,从探测成像图中可以看出,成像图中两条裂隙的位置与实际一致,位于试样中央,两条裂隙自身长度约50mm,间距约50mm,均符合实际情况,深度方向上由于成像图形厚度很厚,远大于裂隙实际厚度,图中裂隙成像形态表面深度位置约为50mm,以图形上表面为准定位裂隙实际位置。成像图中还能看出,左侧裂隙50×1.0mm 的成像图形效果与右侧裂隙50×0.5mm 相比,其成像图形更规则、矩形特征更明显,且图形厚度更小。

图(b)中左侧裂隙尺寸为50×2.0mm,右侧裂隙尺寸为50×1.5mm,从探测成像图中可以看出,图中两条裂隙的位置、裂隙自身长度及间距均与裂隙实际情况一致。图中两条裂隙的形态均为规则的矩形,成像效果较图(a)更加清晰明显,且左边矩形的厚度明显小于右边矩形的厚度,更加接近裂隙的真实形态。说明随着裂隙厚度的增加,系统的聚焦成像能力在不断增强,成像效果也越来越明显,与上文单裂隙情况下的探测分析结果一致。

图7 裂隙长度30mm 时的多裂隙探测成像图

图(a)中左侧裂隙尺寸为30×1.0mm,右侧裂隙尺寸为30×0.5mm,从探测成像图中可以看出,成像图中两条裂隙的位置与实际一致,位于试样中央,两条裂隙自身长度约30mm,间距约50mm,深度也约为50mm,均符合实际情况,成像图中两条裂隙的形态类似直径30mm 的圆。随着裂隙厚度的增加,如图(b)所示,左侧裂隙尺寸为30×2.0mm,右侧裂隙尺寸为30×1.5mm,成像图中两条裂隙的位置、裂隙自身长度及间距均与裂隙实际情况一致。图中两条裂隙的形态介于椭圆和矩形之间,成像效果较图(a)更加清晰明显,图形厚度也比图(a)中的小,更加接近裂隙的真实形态。说明随着裂隙尺寸的增加,系统的聚焦成像能力在不断增强,成像效果也越来越接近实际情况,与上文单裂隙情况下的探测分析结果一致。

图8 裂隙长度50mm 和30mm 时的多裂隙探测成像图

图(a)中左侧裂隙尺寸为50×1.0mm,右侧裂隙尺寸为30×0.5mm,从探测成像图中可以看出,成像图中两条裂隙的位置与实际一致,位于试样中央,裂隙间距约50mm,成像图中左侧裂隙长度约55mm,略大于实际长度50mm,这是由于为了方便右侧较小裂隙的探测识别,适当增加了彩色增益值导致的,深度方向上由于成像图形厚度很厚,远大于裂隙实际厚度,图中裂隙成像形态表面深度位置约为50mm,以图形上表面为准定位裂隙实际位置。图中30×0.5mm 裂隙的探测成像形态类似一个不太规则的圆,直径约为25mm,略小于裂隙实际长度30mm。

图(b)中左侧裂隙尺寸为50×2.0mm,右侧裂隙尺寸为30×1.5mm,从探测成像图中可以看出,图中两条裂隙的位置与实际情况一致。成像图中左侧裂隙长度约50mm,与实际一致,深度方向上成像图形厚度较之前图(a)相比有所减小,但还是远大于裂隙实际厚度,以图形上表面为准定位裂隙实际位置。图中30×0.5mm 裂隙的探测成像形态为一个比较规则的圆,直径约为30mm,与裂隙实际长度一致。说明随着裂隙尺寸的增加,其成像结果的准确性显著提高,系统的聚焦成像能力在不断增强,成像效果也越来越清晰明显。

总结:

通过对超声波断层成像仪影响因素分析以及不同裂隙形态试样的探测识别研究,主要得到以下发现:

(1)当使用的超声横波工作频率较小时(25~45kHz),小于其识别精度的尺寸异常无法被探测出来,此时适当地增加工作频率,可以有效地提高其对裂隙的识别能力和精度。随着工作频率的增加,波束的指向性增强,其探测精度越高,当工作频率增加到60kHz 时,成像图中开始出现小尺寸异常,且随着频率的增加而增多,与此同时其对裂隙缺陷的聚焦能力却在逐渐减弱。因此在实际操作中要根据被测裂隙缺陷的尺寸、埋深等情况,选择适当的工作频率进行探测,以保证成像结果的可靠性。

(2)在使用超声成像法检测裂隙缺陷时,当设定的波速与实际波速值偏差在10%之内时对探测成像结果影响较小,当波速设定值与实际波速值的偏差超过20%时,将对探测成像结果产生严重的影响,会导致检测出的裂隙缺陷的位置与实际值相差过大甚至无法检测出裂隙缺陷的存在。

(3)通过对不同探测方式、期数、延迟及其他参数的分析研究,得到了这些参数设置对成像结果的影响规律,为探测成像时的参数设定提供了有效依据。

(4)当试样裂隙长度为30mm 时,超声成像的聚焦成像效果不是很明显,与裂隙的实际形态存在一定的差距,随着裂隙厚度的增加,裂隙形态也由圆形*后变为椭圆形,这说明当裂隙尺寸较小时,系统的聚焦成像能力随着裂隙厚度的增加在增强;当试样裂隙长度为50mm 时,随着裂隙厚度的增加,探测成像图中的裂隙形态由开始的椭圆变为更扁的椭圆,再变为规则的矩形,*后变为更扁的矩形,一步一步地在逼近裂隙的真实形态。说明随着裂隙尺寸的不断增大,逐渐接近系统的*小识别精度,系统的聚焦成像能力在不断增强,成像效果也越来越明显。

(5)当裂隙倾角为30°时,可以通过成像图中梯形上面的那条长边较准确地识别出裂隙的位置、倾角及长度;当裂隙倾角大于45°时,成像结果为一个断续的图形,此时仍能识别出裂隙的位置及倾角,图形长度略大于裂隙实际的长度。裂隙倾角为0°时,声波的传播方向与裂隙方向垂直,此时所有经过裂隙的声波都能发生反射行为,系统的成像效果明显,随着裂隙倾角的增大,声波的传播方向与裂隙方向夹角减小,能发生反射的声波波束减小,声波的反射行为减弱,因而系统的成像效果也在降低,*后甚至无法探测出裂隙的存在。

(6)分岔裂隙试样中两条裂隙离得很近,声波在上面裂隙处发生的声波活动会影响下面裂隙的声波活动,从而干扰下面裂隙的探测识别。当两条裂隙分岔角为30°时,探测成像图能较准确地识别出两条裂隙的位置、分岔角;当裂隙倾角大于45°时,成像结果开始变得不那么明显和准确,成像图中的裂隙夹角会大于实际的分岔角;随着分岔角的增大,声波的传播方向与下面裂隙方向的夹角减小,能和下面裂隙发生反射的声波波束减小,反射行为减弱,因而系统对下面裂隙的聚焦识别能力下降,成像效果也在降低。

(7)在同一试样中预制两条不同尺寸的裂隙,超声相控阵成像能够准确识别出二条裂隙的存在及其之间的距离,系统的聚焦成像能力随着裂隙尺寸的增大而不断增强,与单裂隙情况下的探测分析结果一致。

(8)通过对三维成像的分析研究,通过改变仪器与裂隙之间的位置关系进行多次组合探测,从而获得多组测量数据,三维成像图由于综合分析处理了多组探测的数据,其成像效果更加清晰明显,聚焦成像能力更强,成像图中的裂隙位置和边界情况与实际完全相符。

产品链接:A1040 MIRA混凝土超声断层扫描仪

185 1189 4545

-

根据国家法定节假日安排,结合公司实际情况,现将2026年春节放假安排通知如下:

放假时间:2026年2月9日至2月25日。2月26日(农历正月初十)起正常上班。 -

DS-18xx 支架与 A1220 MONOLITH UPVT 超声脉冲速度测试仪配合使用,可在直接模式下实现高灵敏度的剪切波测量。该支架通过刚性双侧框架及弹簧缓冲机构,确保两个剪切波探头精确对中、间距固定且接触面耦合压力恒定,从而满足准确的直接剪切波传播测试条件。兼容的 ACS 剪切波 DPC 换能器型号包括 S1902、S1801、S1802、S1806......

-

[公司新闻] 关于公司商标标识更新的重要通知 | ISTINST

公司宣布启用全新主商标标识“ISTINST”,逐步替代原“ISTTECH”标识,以更精准体现其专注于“仪器、科学与技术”的核心定位与技术驱动理念。此次变更旨在提升品牌辨识度、增强**传播与数字化建设,并优化网站搜索效果。公司法律主体、所有权结构、业务范围及现有合同义务均保持不变。过渡期间,官方网站将逐步更新至新域名,旧网址保持可访问并自动跳转;所有对外视觉材......

-

[公司新闻] 告别耦合剂!A1410 PULSAR 超声波脉冲速度测试仪:适用于文物保护与建筑结构检测

与常见的国产非金属超声波检测仪不同,A1410 PULSAR配备两个干耦合接触传感器阵列,彻底告别了对耦合剂的依赖。这一创新不仅简化了准备工作,也避免了因耦合剂使用不当而导致的数据误差,极大提升了测量的准确性与一致性。

北京市海淀区三义庙2号院11号

楼3层

ist@ymssn.com

86-010-64661706

86-010-64661708